|

K

Q

V

W

X

Y

|

This glossary is currently available in French only.

Acier Alliage à base de fer et de carbone (de 0,02 à 2% de carbone en moyenne). Des additions d’éléments spéciaux (nickel, chrome, manganèse, molybdène, etc.) lui donnent des caractéristiques particulières.

Acier faiblement allié Acier dans lequel aucune addition n’est supérieure à 5% en masse.

Acier galvanisé Acier recouvert d’une couche de zinc afin de le protéger de la corrosion.

Acier inoxydable Acier allié (chrome, nickel, molybdène, vanadium) offrant une résistance supérieure à la corrosion.

Alliage Combinaison d’éléments dont l'un au moins est un métal. L’alliage possède des propriétés mécaniques, chimiques, d’utilisation, améliorées par rapport au métal pur.

Alliage de 2ème fusion Un alliage non-ferreux de 2ème fusion est un alliage de récupération, obtenu par la refusion et la mise au titre des déchets. Les affineurs préfèrent l’expression « alliage d’affinage ».

Alliage ferreux Alliage de fer (fonte, acier).

Alliage léger Alliage à base d’aluminium.

Alliage non-ferreux Alliage de cuivre, d’aluminium, de titane, de zinc, de magnésium, de nickel…

Alliage ultra-léger Alliage à base de magnésium ou de béryllium.

Affinage Opération qui consiste à réduire au minimum la teneur en éléments étrangers (on emploie plutôt dans ce sens le mot « raffinage » lorsqu’il s’agit de métaux non-ferreux lourds) pour élaborer un métal pur ou un alliage. La fonderie se distingue des industries d’affinage par la mise en forme du métal auquel elle procède.

Aluminium (Al) Métal souvent utilisé sous forme d’alliage, principalement en raison de sa résistance à la corrosion, de sa légèreté, de sa recyclabilité. Sa masse volumique est de 2,7 g/cm3.

* * *

Boîte à noyaux Élément d’outillage permettant d’exécuter un noyau.

Bronze Alliage de cuivre et d'étain comportant éventuellement diverses additions.

Brut de coulée Se dit d’un alliage après solidification et avant toute opération de parachévement.

Brut de fonderie Se dit d’une pièce n'ayant subi aucun usinage en dehors des opérations d'ébarbage courant.

* * *

CAO Conception Assistée par Ordinateur. Ensemble des logiciels et des techniques de modélisation et simulation qui permettent de concevoir et de tester visuellement des produits manufacturés.

Carburer Introduire du carbone dans un bain métallique.

Cobapress Procédé de forgeage sur ébauche moulée, à mi-chemin entre la forge et la fonderie.

Conductivité thermique / électrique Aptitude d’un matériau à transmettre la chaleur/les courants électriques.

Coquille Moule permanent métallique conçu pour la coulée par gravité ou par centrifugation.

Coulabilité Aptitude d’un métal ou d’un alliage liquide à remplir un moule.

Coulée basse pression Dans ce procédé, une pression d'air (0,6 à 1,5 bar) agit sur la surface du métal liquide, en maintien dans un creuset étanche, et le fait monter par un tube plongeant dans le bain et relié à la partie inférieure du moule métallique par laquelle s'effectue le remplissage.

Coulée continue Technique de coulée selon laquelle le lingot se solidifie sans interruption au fur et à mesure de la coulée, la longueur du lingot n’étant pas déterminée par les dimensions du moule.

Coulée en coquille par gravité Procédé consistant à verser directement le métal liquide dans la coquille par un entonnoir de coulée placé à la partie supérieure de celle-ci.

Coulée en grappe Système d'attaque particulier adopté pour le remplissage de pièces multiples moulées en grappe ; il comporte un conduit principal vertical (descente)relié à autant de canaux distributeurs horizontaux que de pièces.

Coulée par centrifugation procédé de coulée dans un moule en rotation qui utilise la force centrifuge.

Coulée sous pression Procédé de coulée dans lequel le métal liquide est introduit, par un dispositif d'injection approprié, dans un moule permanent éventuellement refroidi, sous une pression beaucoup plus élevée (100 à 1000 bar et plus) que dans la coulée par gravité ou la coulée sous basse pression.

Châssis Cadre rigide servant à contenir et soutenir le sable constituant une partie de moule.

Coke Combustible solide résultant de la distillation de la houille.

Contrôle radiographique Méthode de contrôle visant à vérifier la santé des pièces par leur transparence à un rayonnement pénétrant (X, gamma).

Contrôle magnétoscopique Contrôle non-destructif permettant de déceler à l’aide d’une poudre magnétique en suspension dans un liquide et soumise à l’action d’un champ magnétique, une solution de continuité à proximité de la surface d’une pièce.

Contrôle par ressuage Méthode de recherche des criques débouchant en surface d’une pièce de métal, grâce à la remontée par capillarité d’un liquide révélateur approprié.

Contrôle par ultrasons Contrôle non destructif utilisant les vibrations de fréquence ultrasonore.

Croning, ou procédé de moulage ou noyautage en carapace (Shell Process). Procédé à prise thermique qui consiste à mettre en place par gravité ou par soufflage un sable préenrobé d’une résine solide thermoplastique sur un outillage chauffé.

Cubilot Four à cuve, en forme de cylindre vertical servant à la fusion de la fonte. Le combustible, en général du coke, est mélangé à la charge métallique.

Cuivre (Cu) Elément pouvant être allié à l’étain (bronze), au zinc (laiton) ou à de l’aluminium (cupro-aluminium). Peut être également utilisé pur.

Cupro-aluminium Alliage essentiellement composé de cuivre et d’aluminium, et contenant plus de cuivre que d’aluminium. La teneur en aluminium est pratiquement inférieure à 20 %.

* * *

Décocher Séparer la pièce coulée et solidifiée de son moule en cassant celui-ci.

Démouler Dans le moulage en sable, séparer le moule du modèle ou de la plaque-modèle, ou le noyau de sa boîte.

Débourrer Extraire d'une pièce, après coulée et solidification, le sable qui constituait les noyaux.

Dépouille Inclinaison d’une paroi par rapport à l’axe de démoulage, dans un sens facilitant l’opération.

Dessabler Débarrasser la pièce coulée du sable qui peut y adhérer après décochage.

Dessin de définition Dessin définissant complètement et sans ambiguïté, les dimensions et toutes exigences auxquelles doit satisfaire le produit dans l'état de finition prescrit. Il doit comporter les spécifications relatives aux caractéristiques mécaniques des matériaux et une cotation fonctionnelle des tolérances de dimensions et éventuellement des prescriptions d'état de surfaces. Ce dessin fera foi dans les relations entre le donneur d'ordre, et le fabricant, notamment en ce qui concerne la réception.

Dessin de moulage Dessin de pièce brute de fonderie sur lequel on a défini le ou les plans de joint, les noyaux avec leurs portées, le système d'attaque, le système d'alimentation et de masselottage, et les tirages d'air, la quantité d'alliage à mettre en oeuvre par moule. Ce dessin, complété par l'indication du ou des retraits des dépouilles et des surépaisseurs à appliquer sert de base à l'exécution des outillages. Le choix de toutes ces dispositions, qui doit se faire parallèlement au dessin de la pièce brute, constitue l'étape principale de l'étude de moulage.

Dessin de pièce brute Dessin obtenu à partir du " dessin de définition " sur lequel on a porté : les surépaisseurs d'usinage, les dépouilles, les modifications de formes facilitant le démoulage ou l'alimentation, les points de départ d'usinage, les plans de référence, les cotes et tolérances de fonderie, la nuance du métal et les traitements thermiques éventuels.

Ductilité Propriété d'un matériau capable de subir une déformation permanente sans rupture ni crique sous l'effet d'un effort de traction et de flexion.

Durabilité : aptitude d’un produit à durer dans le temps.

Dureté Résistance à la pénétration. Elle est mesurée par différents types d’essais : Brinell (imprimer, sous une charge, une bille de matière dans le métal puis mesurer son empreinte), Rockwell (imprimer un pénétrateur normalisé (cône ou bille) dans la couche superficielle du métal puis mesurer la profondeur de l’empreinte), Vickers ‘imprimer, sous une charge, un pénétrateur en forme de pyramide droite à base carrée dans le métal puis mesurer l’empreinte laissée).

* * *

Ebarber Débarrasser une pièce coulée de tous les excédents de métal formés par les bavures, et les traces des jets de coulée, évents, masselottes, etc.

Ébavurer Enlever les bavures d’une pièce coulée. Il s’agit d’une opération de parachèvement.

Elasticité (limite d’) Valeur maximale de la contrainte applicable à un corps solide sans y provoquer de déformation mesurable. Ex : limite d’élasticité à la traction, à la flexion, etc.

Empreinte Dans le sable, cavité correspondant à la forme extérieure d’un modèle.

Enduit Produit étendu à l’état liquide ou pâteux à la surface d’une empreinte de moule ou d’un noyau, en vue notamment de jouer le rôle d’isolant et de protection.

Eprouvette Portion d’un échantillon préparé en vue d’un essai déterminé.

* * *

Fabrication additive ou Impression 3D. Procédé permettant de créer à partir d’un plan numérique des objets en 3D, décrits par des modèles de Conception Assistée par Ordinateur (voir CAO). La fabrication additive est réalisable dans de nombreux matériaux (métal, céramique, résine, plastique) et sans outillage, puisqu’elle n’a pas pour point de départ un bloc de matière première, avec un temps de mise en œuvre souvent plus court qu’une fabrication par les techniques dites ‘classiques’.

Ferraille Déchets d’élaboration ou de transformation de métaux ferreux (fer, acier, fonte), rebuts, pièces déclassées. La fonderie est grosse consommatrice de ferrailles de diverses origines qu’elle recycle dans son processus industriel.

Ferro-alliage Alliage d’addition constitué de fer et d’un ou plusieurs autres éléments choisis pour élever la teneur du bain en ces éléments.

Fonderie en moule permanent désigne toutes les techniques de moulage employant un moule réutilisable (non détruit au cours du processus de fabrication). Les moules réutilisables garantissent un meilleur contrôle des dimensions des pièces moulées, un meilleur état de surface, et des performances mécaniques améliorées. Souvent synonyme de Coulée en coquille.

Fonte Alliage de fer et de carbone contenant habituellement d'autre éléments, en général du silicium, la teneur en carbone étant telle qu'il puisse se former un eutectique lors de la solidification. On admet que la teneur minimale en carbone est de 1,7 %.

Fonte à graphite lamellaire (FGL) Appelée anciennement fonte grise car sa cassure apparaît grise. Fonte dont le carbone se trouve en grande partie sous forme de lamelles.

Fonte à graphite sphéroïdale Fonte brute de coulée dont le graphite se présente sous forme de petits nodules après traitement au magnésium.

Fonte alliée Fonte dont les teneurs en éléments d’alliage volontairement ajoutés (Ni, Cu, Cr, Ti, V, Mo, Al), renforcent certaines caractéristiques.

Fonte brute Fonte de première fusion coulée sous forme de gueuses. Appelée aussi « fonte neuve ».

Fonte malléable Fonte ayant une capacité accrue de déformation, obtenue en soumettant des pièces coulées en fonte blanche (carbone sous forme de carbure) à un traitement thermique qui en modifie la structure et la composition. Elle a été remplacée progressivement par la fonte GS dans la quasi-totalité de ses applications.

Fonte phosphoreuse Fonte dont la teneur en phosphore est comprise entre 1,4 et 2 %.

Fonderie Entreprise produisant des pièces moulées métalliques, soit : 1. sur modèles : en fonction du cahier des charges défini par le client, 2. sur album : en fonction de produits présentés sur catalogue, conçus et fabriqués par le fondeur.

Four électrique à induction Four dans lequel la chaleur est produite par l'effet des courants induits au sein de la matière même (courants de Foucault).

* * *

Galvanisation à chaud (galvanisation à chaud au trempé) Technique utilisée pour renforcée une pièce d’acier avec du zinc, lui conférant ainsi adhérence, imperméabilité et résistance mécanique.

Grenaillage Nettoyage d’une pièce coulée au moyen d'un jet de grenaille (particules de matériaux) métallique projetée à grande vitesse par la force centrifuge d'une turbine.

Graphite lamellaire (GL) Graphite apparaissant dans les coupes micrographiques sous forme de lamelles.

Graphite sphéroïdal (GS) Graphite se présentant sous forme de sphères dans la fonte et résultant d'un traitement de celle-ci à l'état liquide (Magnésium).

Graphite vermiculaire Graphite apparaissant comme des vers de longueurs et d'épaisseurs très irrégulières mais plus petites que pour le graphite lamellaire et pouvant être considéré, au point de vue forme, comme intermédiaire entre le graphite lamellaire et le graphite sphéroïdal.

Graphitisation Transformation du carbone dissous ou combiné en graphite libre.

Grappe de coulée Forme géométrique complète du métal coulé dans le moule : elle comprend une ou plusieurs pièces et les périphériques (systèmes de remplissage et d’alimentation).

Gueuse Lingot de fonte de première fusion, coulé à découvert dans un moule grossier en sable, et généralement destiné à l’affinage ou à la refusion.

* * *

Hastelloy superalliages de métaux. Hastelloy est une marque déposée par Haynes International, Inc. Les superalliages les plus couramment utilisés sont l’Hastelloy B (destiné aux milieux acides non oxydants) et l’Hastelloy C (milieux acides oxydants).

* * *

IMA (In-Mould-Assembly) Procédé d’assemblage dans le moule par double rotation. Il permet de réaliser des corps creux en injection.

Inconel superalliages de métaux. Inconel est une marque déposée par Special Metals Corporation. Les plus couramment utilisés sont l’Inconel 600, l’Inconel 625 et l’Inconel 718.

Inoxydable Qualité d’un alliage ou métal résistant à l’action de certains milieux corrosifs ou oxydants.

Isotrope Se dit d’une matière dont les propriétés sont les mêmes dans toutes les directions.

* * *

Joint de moulage plan de coupe qui délimite les différentes parties d’un moule en fonction des formes de la pièce.

* * *

Laiton Alliage dont les éléments essentiels sont le cuivre et le zinc, la teneur en cuivre étant supérieure à la teneur en zinc.

Lost Foam Procédé de moulage sable destiné à la fabrication de pièces en grandes et très grandes séries. Cette technique utilise des modèles alvéolaires expansés (le plus souvent en polystyrène expansé) obtenus par injection dans des moules mécaniques. Le modèle est placé dans un sable sans liant compacté par vibration, et la coulée s’effectue en moule plein (sans élimination préalable du modèle).

* * *

Machine à mouler Machine servant à faire des moules en sable : à serrage à main, à serrage sous secousses, à serrage par pression, à serrage par vibration.

Masselotte 1. Réservoir ménagé dans le moule, recevant du métal liquide lors du remplissage et restituant une partie de ce métal à la pièce pendant la solidification pour compenser la réduction de volume due au retrait. 2. Métal ayant rempli ce réservoir.

Modelage Fabrication du modèle, des boîtes à noyaux et, par extension, de tous les éléments d'outillage, nécessaires à la fabrication d'une pièce coulée.

Modèle Outillage de forme telle qu'en disposant des matériaux appropriés à son contact, on obtienne directement la cavité du moule.

Moulage à cire perdue Expression employée pour désigner un moulage de précision sur modèle perdu en cire.

Moulage à modèle perdu Expression désignant la technique de moulage qui utilise des modèles destructibles enrobés dans un matériau réfractaire formant un moule sans joint.

Moulage au contact Procédé de transformation manuelle des thermodurcissables. Il est utilisé pour la fabrication de pièces de grandes dimensions en petites séries. Cette technologie est de moins en moins utilisée en raison de faibles cadences.

Moulage-forgeage (squeeze casting) Procédé de fonderie en moule métallique consistant à remplir l’empreinte du moule à très faible vitesse et à appliquer ensuite une pression importante pendant la phase de solidification de la pièce.

Moulage par centrifugation Procédé de fonderie consistant à couler du métal liquide dans un moule (sable ou métallique) en rotation, il s’y solidifie alors sous l’effet de la force centrifuge.

Moulage par injection Procédé consistant injecter dans un moule en deux coquilles fortement pressées l’une contre l’autre afin de le maintenir fermé. A l’issue du processus, les coquilles sont séparés pour permettre l’extraction de la pièce produite.

Moulage sous pression Technique de moulage qui permet d’obtenir, en grandes séries, des pièces, en général de faible épaisseur, de dimensions précises, et n’exigeant pratiquement pas d’usinage, grâce à la pression exercée sur le métal liquide. La pression est destinée à parfaire l’emplissage des empreintes gravées dans des moules métalliques.

Moule Ensemble des éléments en matériaux appropriés délimitant une empreinte destinée à recevoir de la matière (métal, plastique, caoutchouc, verre…) qui, après solidification, donnera un produit semi-fini ou fini à la forme souhaitée. Un moule peut peser de quelques kilos à 150 tonnes et servir à fabriquer des pièces de dimensions très variées allant de quelques millimètres à plusieurs mètres.

Moule permanent Moule conçu pour l'exécution répétée de pièces (ou grappes de pièces) par coulées successives, aussi longtemps que les cotes de ces pièces, altérées progressivement par l'usure du moule, restent conformes au dessin.

* * *

Noyau Partie de moule exécutée séparément, le plus souvent pour ménager un évidement dans la pièce coulée ou en vue d'en simplifier le moulage.

Noyauter une pièce Recourir à l'emploi de noyaux pour l'obtention de certaines cavités de la pièce.

* * *

Outillages Ce terme recouvre : 1. les modèles ou plaques-modèles permettant de réaliser les empreintes dans le sable, 2. les moules permanents, 3. les « boîtes à noyaux » destinées à réaliser les volumes en sable appelés « noyaux ».

* * *

Parachèvement L’ensemble des opérations de finition des pièces.

Perte au feu Diminution de poids d’un alliage lors de la fusion par volatilisation de certains éléments, et par réaction avec les divers corps qui viennent au contact de cet alliage. C’est donc la différence entre le poids des éléments métalliques chargés en vue d’une opération de fusion et le poids des éléments métalliques liquides extraits du four après fusion.

Poteyage Enduit dont on revêt les creusets, les coquilles, les outils, pour les protéger des alliages en fusion.

Poche Récipient en tôle généralement garni de réfractaire, et servant de transport des métaux et alliages liquides et au remplissage des moules.

Plaque-modèle Outillage comportant, fixés de manière permanente, le modèle proprement dit et ses accessoires de moulage.

Plan de joint Surface délimitant les différentes parties d’un moule.

Procédé de moulage Méthodes particulières d'exécution et de succession des opérations essentielles de réalisation d'un moule ou d'un noyau : emballage, durcissement, démoulage.

Prototype Maquette représentant de nouveaux produits en phase de conception avant leur lancement en production. Les prototypes sont souvent réalisés grâce à la fabrication additive (impression 3D).

* * *

Recuit Chauffage suivi d’un refroidissement suffisamment lent pour tendre vers l’équilibre physico-chimique ou structural.

Recyclabilité Aptitude d’un produit ou d’un matériau à être recyclé.

Réfractaire Matériau qui, à haute température, conserve une partie notable de ses propriétés (mécaniques et isolantes) et n’entre pas en réaction chimique. Utilisé au garnissage de matériel destiné à subir des températures élevées.

Régule Alliage blanc dont la température de fusion est de l’ordre de 200 à 300 °C et qui est, en général, destiné à garnir des coussinets.

Remmouler Assembler avec précision pour la coulée toutes les parties du moule qui ont été préparées séparément : dessous, dessus, chapes, noyaux, bassins de coulée, etc.

Résilience Désigne la résistance d’un matériau à un choc auquel il est soumis.

Résistance à la compression Compression maximale à laquelle un corps (pièce) est capable de résister sans se rompre ou sans présenter de déformation au-delà d’un seuil de valeur prédéterminé.

Résistance à la fatigue Seuil jusqu’auquel un matériau ou une pièce peut résister avant rupture sous l’effet de sollicitations répétées.

Résistance à la traction Charge sous laquelle se rompt une pièce soumise à un effort de traction suivant son axe de symétrie.

Retrait Différence de dimension entre le modèle et la pièce réalisée due au passage de l’état liquide à l’état solide du métal.

Rigidité Résistance d’un matériau à la déformation.

* * *

Sable à vert Sable de moulage composé de silice, d’argile, d’eau et de noir minéral.

Scanner 3D Appareil de numérisation 3D permettant de collecter des informations sur une pièce (forme, dimensions, texture…).

Squeeze Casting Voir Moulage-Forgeage.

Superalliage Alliage métallique spécifique présentant des propriétés supérieures de résistance mécanique, de stabilité de surface et de résistance à la corrosion/à l’oxydation. La base d’un superalliage est son principal métal constituant (nickel, cobalt ou fer), on y ajoute ensuite du chrome, du molybdène, du tungstène, de l’aluminium, du titane, du tantale, du vanadium… selon les propriétés recherchées.

Surmouler Exécuter un moulage d’une pièce à partir d’une pièce semblable utilisée comme modèle.

Système d'alimentation Ensemble des cavités amenant du métal liquide dans l'empreinte et servant compenser le retrait.

Système d’attaque Ensemble des conduits ménagés dans le moule pour le remplissage de l'empreinte de la pièce brute munie de ses masselottes.

* * *

Ténacité Qualité d’un matériau exigeant, pour sa rupture par traction, une quantité importante de travail. Résistance à la formation et à la propagation de fissures sous l’effort.

Thixomoulage Procédé de fonderie qui consiste à couler sous pression un alliage à l’état semi-solide. Cette technologie est bien adaptée pour certaines pièces de grande série, en alliage d'aluminium ou de magnésium.

Titane Métal de transition léger, résistant à la corrosion, à l’érosion et au feu, biocompatible, et aux propriétés mécaniques intéressantes.

Traitement de surface Terme général désignant toute modification apportée à la structure superficielle de la surface d’une pièce. Parmi les traitements de surface, on trouve les traitements thermiques, les traitements d’apport (par diffusion d’un métal), les traitements de conversion (par la formation d’un composé nouveau).

Traitement thermique Opération (ou succession d'opérations) au cours de laquelle (ou desquelles) un métal ou un alliage est soumis à l'état solide à un (ou plusieurs) cycle(s) thermiques (variation de la température en fonction du temps).

Trempe Traitement thermique d’un alliage comportant un refroidissement rapide à partir d’une température où l’alliage est à l’état solide mais présente une structure différente de la structure d’équilibre à la température ambiante.

* * *

Usinabilité Aptitude d’un matériau à se laisser travailler par un outil de coupe.

Usinage Techniques de finition ou de fabrication de pièces. A l’aide d’une machine-outil, on enlève de la matière progressivement afin de donner à la pièce brute la précision souhaitée.

* * *

Zamak Alliage de zinc, d’aluminium, de magnésium, et parfois de cuivre. Son nom est l’acronyme des métaux qui le composent (K pour Kupfer, cuivre, en allemand).

Zinc (Zn) Elément chimique de numéro atomique 30.

Zingage Procédé de revêtement d’une surface par du zinc. Il faut distinguer la galvanisation à chaud (immersion dans un bain de zinc fondu), le zingage électrolytique, et le zingage par métallisation au pistolet.

| News |

|

|

March 26 2025

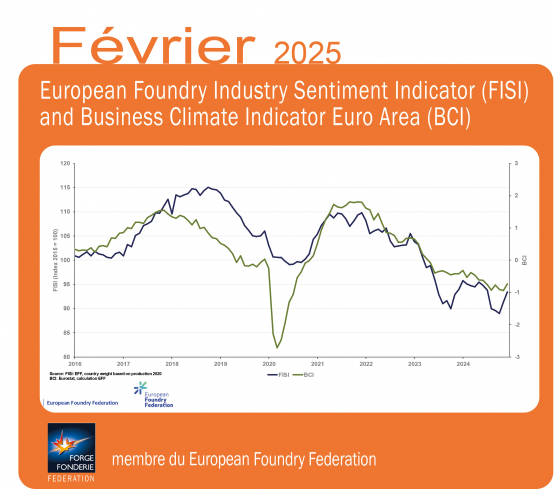

European Foundry Industry Sentiment Indicator (FISI) marks an increase in February 2025

February 2025 was the second month in a row, which displayed delicate signs that the situation of the European foundry industry is beginning to improve. The European Foundry Industry Sentiment Indicator (FISI), conducted monthly by the European Foundry Federation, shows signs of a slight economic recovery. Compared to the data from January 2025, the FISI increased from 91.3 to 93.4. This does not mean an automatic, sudden, certain and dynamic economic growth in the upcoming months, yet these are the first signs that the European foundry industry is slowly recovering after an exceptionally difficult year 2024, when the FISI index value fell every month – from 96.2 in January to 89.0 in December 2024. This rise suggests a slight improvement in the industry’s outlook, moving closer to the neutral 100-point mark. This development is partly due to positive expectations for the second half of 2025, as businesses anticipate potential growth and stabilization in demand. At the same time, in February 2025, the Business Climate Indicator (BCI), an index published by European Commission increased from ‑0.94 in January to ‑0.74 and according to the latest news, the euro zone’s GDP growth is expected to increase by +1.4% in 2025, up slightly from +0.7% in 2024.

The latest data shows a normalization of the situation in the eurozone’s manufacturing sector. The eurozone manufacturing Purchasing Managers’ Index (PMI) rose to 47.6 in February 2025, from 46.6 in January and from 45.1 in December, almost approaching the 50-point threshold that separates growth from contraction. Purchasing Managers’ Index (PMI) in the Euro area is an indicator of the economic health of the manufacturing sector. It is based on such indicators as: new orders, inventory levels, production, supplier deliveries and the employment environment. Geopolitical events, those of recent weeks, months and years, have caused revolutions in most industries in Europe. In the foundry industry, it began with a drastic increase in the prices of materials and energy, and declines in production in almost every EU country. Now, the diversification of foundry production is increasingly noticeable. Due to the geopolitical situation, the arms industry and energy industry — which have always been significant recipients of castings — are gaining importance.

The FISI – European Foundry Industry Sentiment Indicator – is the earliest available composite indicator providing information on the European foundry industry performance. It is published by CAEF the European Foundry Association every month and is based on survey responses of the European foundry industry. The CAEF members are asked to give their assessment of the current business situation in the foundry sector and their expectations for the next six months. The BCI – Business Climate Indicator – is an indicator published by the European Commission. The BCI evaluates development conditions of the manufacturing sector in the euro area every month and uses five balances of opinion from industry survey: production trends, order books, export order books, stocks and production expectations. |

| Read more |

| Directory |  |

| Forge Fonderie Magazine |

|

| Indicators |  |

| Press Room |  |

| Join us |  |

© 2016 Fédération Forge Fonderie - Credits & legal notice